| Главная » Статьи » Проекты |

Некоторые, наверно, заметили, что уже давно не было ничего интересного на сайте. Сказывается нехватка времени (хотя когда его хватало?) и отсутствие возможности паять и делать платы (в связи с переездом пока не обустроил себе рабочий угол, и это уже серьезней). Но не одними микроконтроллерами едины, отсутствие одного занятия порождает желание занять руки чем-то другим. И некоторое время назад, начал собирать комплектующие для 3D принтера :) Быстренько прожував теорию на робофоруме и глянул то, что собирают тамошние умельцы более менее начал разбираться в вопросе. В общем решил что "принтеру быть!". А собирает народ эти принтеры буквально из г*вна и палок, тратя на это небольшие деньги и при этом получают неплохой результат. Поэтому уверовав в свои силы начал заказывать комплектующие - направляющие валы, шарикоподшипниковые втулки, рельсовые направляющие (высший класс по сравнению с цилиндрическими направляющими!), ремни, печатающую голову, шаговые двигатели, электронику, в общем все что могло бы потребоваться в процессе сборки. Спаять плату управления самому вполне реально, но отказался от этого ввиду озвученной выше проблемы. Ну и по стоимости это выйдет не сильно дороже, если заказывать готовую плату на ebay. И чтобы небыло соблазна на все это забить в процессе сборки докупил 3 кг разноцветного ABS пластика:)

Где и по чем Было бы чудно если все необходимое для сборки можно было бы приобрести в одном месте. Но на практике, в магазине или чего-то не хватает, или есть все, но по необоснованно высоким ценам. Поэтому собираем по кусочкам из разных частей мира:) Направляющие (цилиндрические валы, подшипниковые опоры, сами подшипники, рельсы HIWIN и каретки для них), шаговые двигатели и опоры валов, в общем все станочные железки я взял у моего старого камрада Романа Ветрова, у него есть интернет-магазинчик Duxe.ru, баннер которого уже долгое время висит у меня на страницах. Так что если интересно по стоимости и ассортименту, клацайте на ссылки. Печатающую головку (так называемый HotEnd) в сборе с экструдером приобрел на ebay вот здесь. Решил, что пока проще будет купить готовый вариант, а дальше будет видна годность этой конструкции.

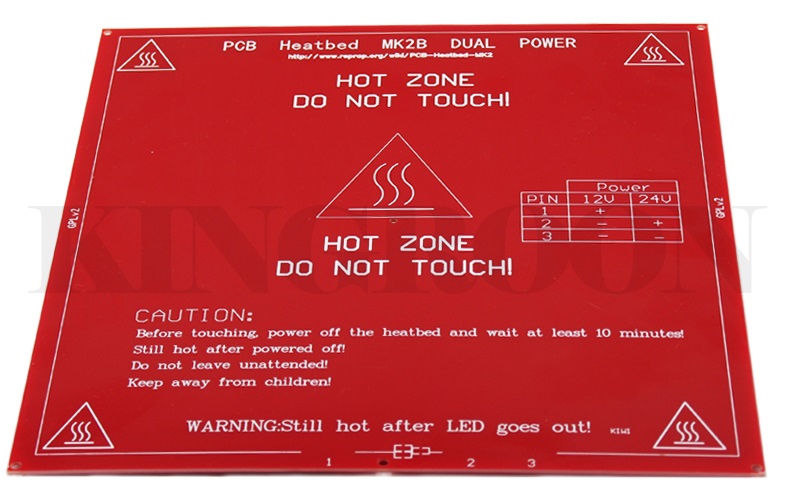

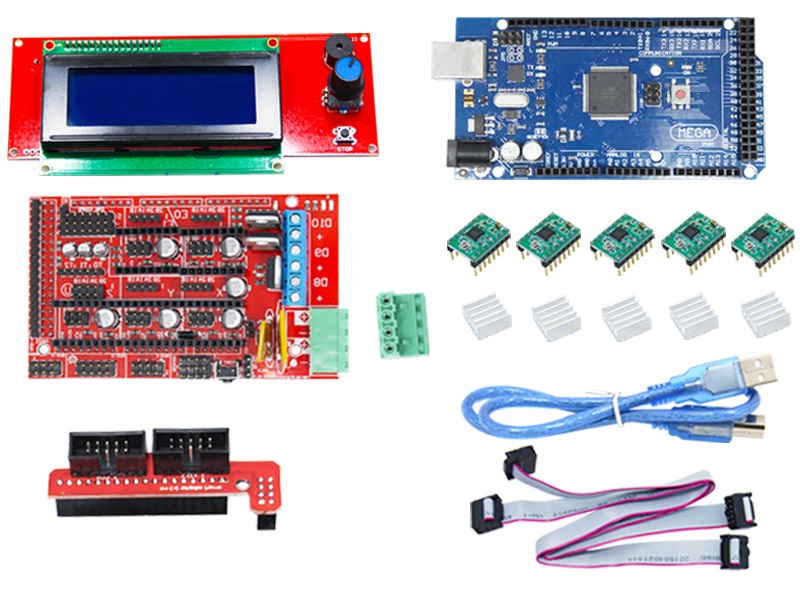

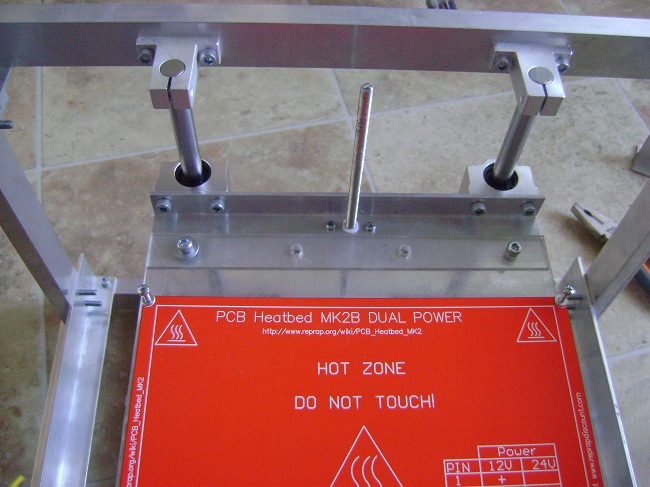

Еще понадобится нагревательный стол (HeatBed) - кусок текстолита с тонкими дорожками по всей поверхности. Стоимость около 10$ здесь, выглядит как на фото ниже. Если есть в закромах фольгированный стеклотекстолит размерами 220х220 мм, то можно вытравить самому. Рисунок дорожек есть здесь http://reprap.org/wiki/PCB_Heatbed А чтобы снимать температуру со стола, взял еще NTC термисторов. Там же Рулить всем этим будет контроллер RAMPS (RepRap Arduino Mega Pololu Shield) - созданная на базе ардуины система управления 3D принтером. Ручное управление, поддержка дисплея и печать с карт памяти прилагаются. Стоит в районе 60$, ардуина жеж. Я брал здесь

И напоследок взял пластик для печати. Заказанный экструдер жует пластик определенного диаметра - 1,75 мм. Вот такого диаметра и нужна будет пластиковая нить. Я взял в RusABS.ru. Да, килограмм пластмассы стоит 1600 руб :( Сейчас можно уже найти подешевле, но не намного.

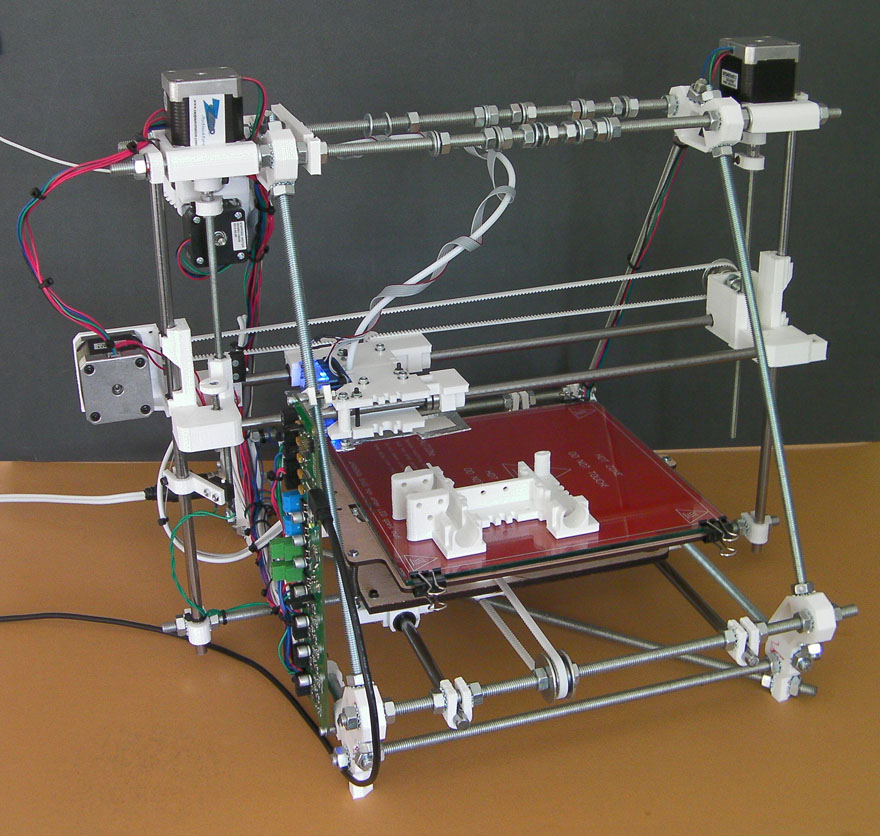

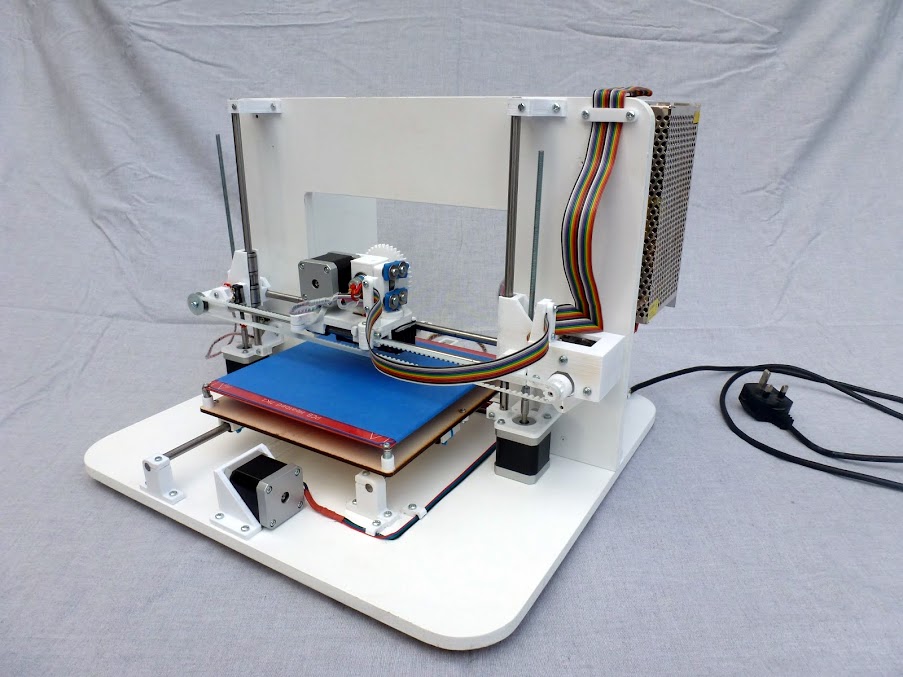

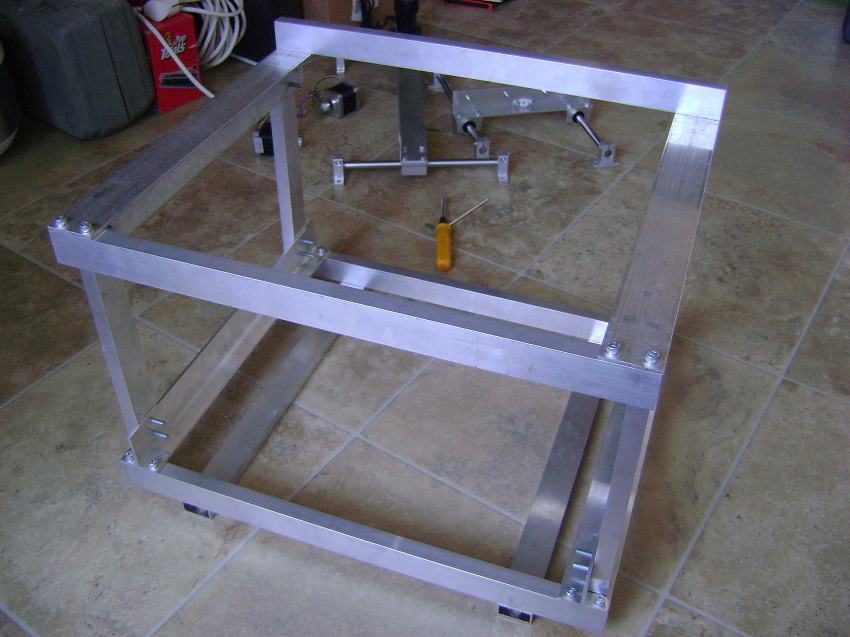

Ок, раскидав заказы и оплатив, начал обдумывать конструкцию будущего 3D принтера. Самая первая проблема которая встает перед собирающим - "из чего собирать?" Что использовать в качестве корпуса? Последователи RepRap от корпуса вообще ушли - скручивают направляющие между собой строительными шпильками при помощи деревянных брусков или пластиковых хомутов (которые кстати можно напечатать на этом же принтере). Получается вот такая костлявая конструкция, которой не чужды вибрации ввиду малой жесткости. Это один из первых вариантов 3D принтера, ставший доступным обществу для самостоятельной сборки и проверенный многолетним опытом. Но от этой конструкции сразу отказался - сказался принцип "делать нужно так чтобы потом не переделывать" Существует еще одна конструкция механики для принтеров собранная из мебельных щитов ЛДСП, типа такого ЛДСП или простое ДСП несложно найти в строительных магазинах или рынках. На крайний случай можно разобрать старый шкаф ;) Из плюсов этого материала, помимо доставаемости, можно привести легкость в обработке: распилить ДСП под силу каждому, особенно если в хозяйстве имеется электролобзик. О таких материалах, как листовой (от 8-10 мм) алюминий и текстолит я просто упомяну, они прекрасно подошли бы в качестве основания, но я не нашел ни того ни другого по приемлемой цене. Их чаще продают большими (по нескольку метров) листами, и покупать не имеет смысла. Плюс для обработки этих материалов уже понадобится знакомый фрезеровщик. В общем вариант далеко не для всех. Я же, облазив все строительные рынки, остановился на алюминиевом профиле. Хотя сначала и планировал использовать ЛДСП, но хотелось все же алюминиевой конструкции. Ведь дерево, хоть и в виде прессованной стружки, это не серьезно для такой крутой штуки как 3D принтер:) Сборка Ну, сказано - сделано, купил алюминиевый профиль. Слева Т-образный профиль 40х40х3, уголок 40х40х2 посередине и прямоугольная труба 30х15х2 справа.

и попилил на куски: Т-профиль на 370 мм, трубу на 405 мм и 250 мм , уголок пока не понадобится, он будет использоваться позже для одной из оси.

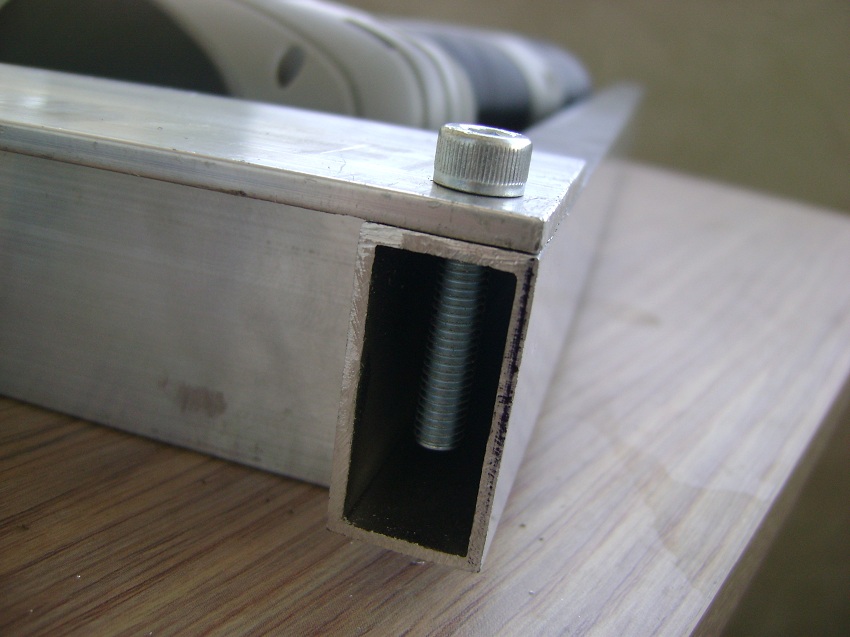

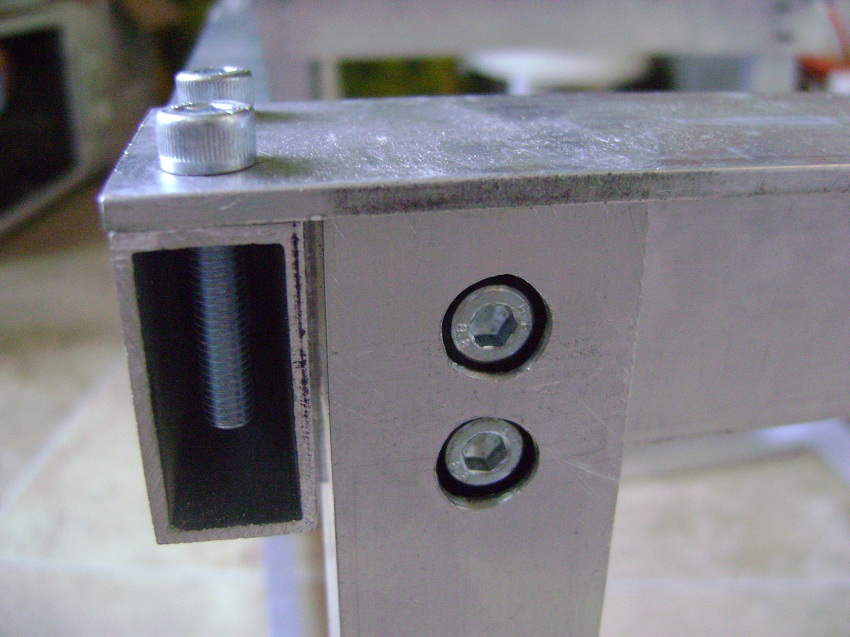

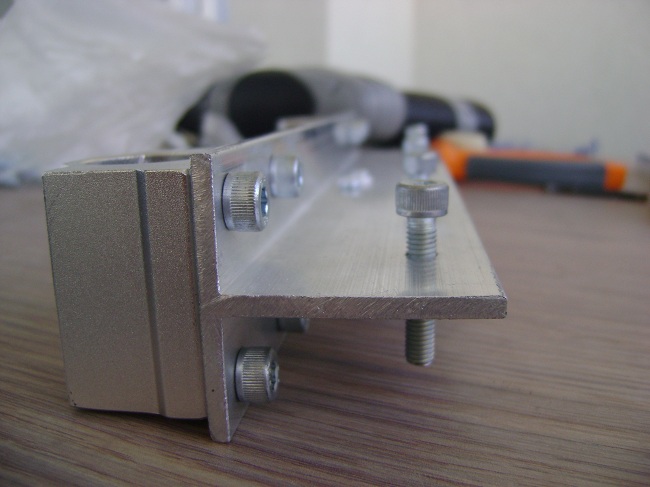

Сразу скажу, что делалось все на глаз и по простеньким расчетам на бумаге, поэтому чертежей с точными размерами нет. Но если кого-то заинтересует могу снять размеры и смоделировать в solidworks, etc. Собираю все на винты М5 с внутренним шестигранником. Резьбу 2 мм. а тем более 3 мм. алюминий держит нормально.

В общем о самом процессе сборки корпуса рассказывать нечего: отрезай, сверли да прикручивай. Главное хорошо представлять то, что хочешь получить в итоге. Я собираю с расчетом на то, что после окончательной сборки, корпус можно будет обшить акриловым стеклом, порубленном на лазерном станке, и поэтому у меня в конструкции нет выпирающих частей. Получится не хуже чем у мэйкербота:) После скручивания основы, примеряются направляющие. Особое внимание следует уделить при сборке конструкции направляющих. Даже небольшие неточности в сборке приводят к заклиниванию кареток или к их тугому перемещению. Тут хорошо подходит пословица "семь раз отмерь, один раз отрежь".

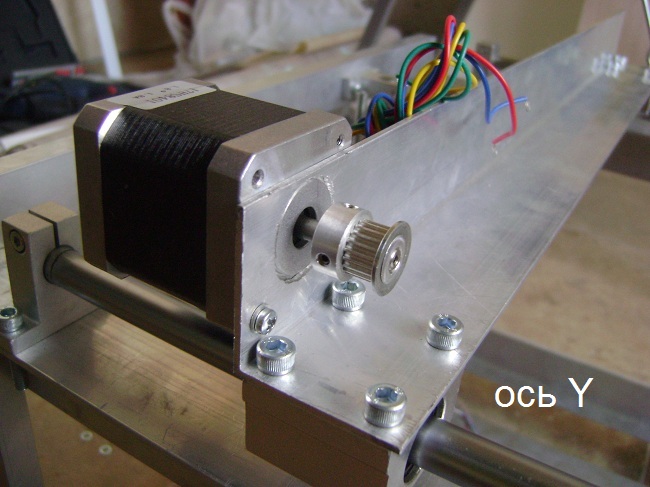

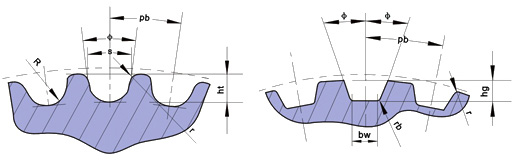

Уголок пошел на ось Y, к нему будут крепиться двигатель и направляющая оси X. В качестве направляющей у меня будет одна рельса HIWIN с кареткой HGH15. Приводится в движение оси X и Y будут через ременную передачу. Здесь я пошел по натоптанному пути и купил на ebay ремень GT2 и шпули на двигатель под него. Его рекомендуют потому что профиль зуба представляет собой полукруг, а не эвольвенту как обычная зубчатая передача, и как итог перемещения более плавные.

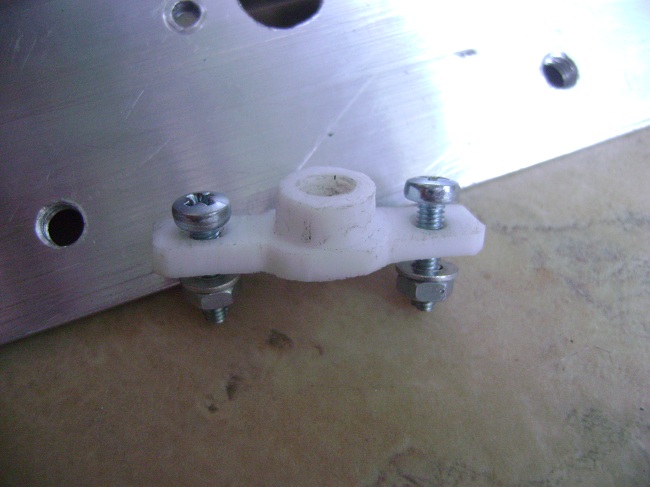

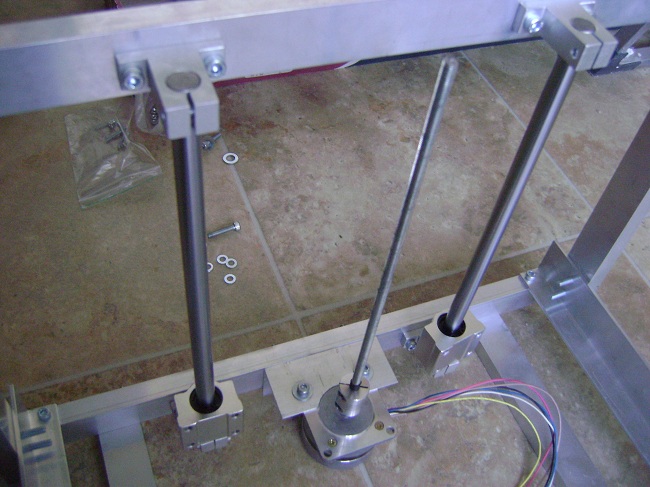

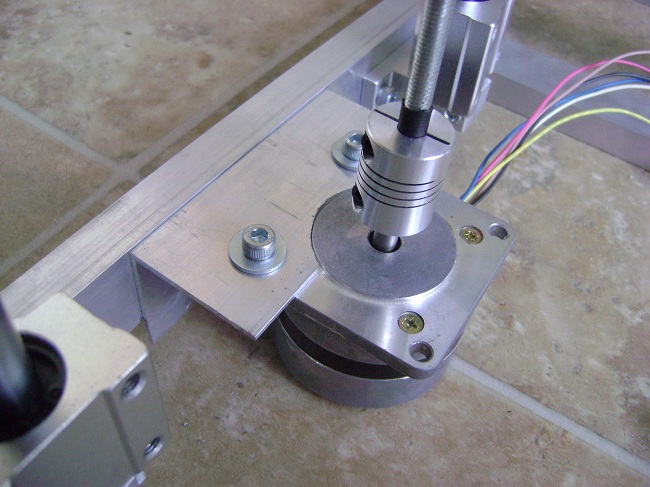

Ось Z, та что опускает столик для печати в вертикальном положении, приводится через шпильку с резьбой М6. Гайку для нее я вырезал из кусочка фторопласта. Режется просто канцелярским ножом, а резьба нарезается той же шпилькой или любым болтом с подходящим диаметром. Ось Z в процессе сборки. Опорные блоки с линейными подшипниками SC12UU и алюминиевый Т-профиль прямо созданы друг для друга:)

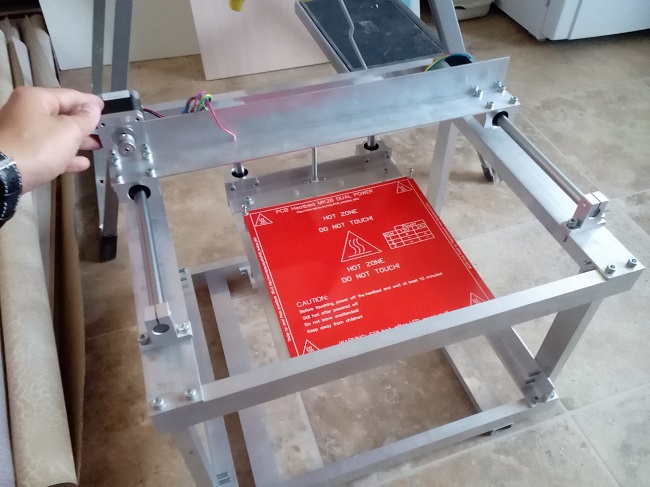

Привод оси Z. Старый добрый шаговик DynaSyn 4SHG-023A 39S Ось Z в сборе, нагревательный стол (красная площадка) прикрутил временно, чтобы прикинуть получившуюся область печати (как можно увидеть на фото ниже, основание я запилил из оргстекла, крайне рекомендую. Будет слишком хлипко. Позже я установил лист алюминия толщиной 3 мм.)

Общий вид

На этом пока все, как выдастся свободная минутка другая запилю продолжение сборки. А пока такой вопрос к присутствующим, кто нибудь может занимался подобным, хотелось бы чтобы поделились результатами.

UPD: а вот и продолжение http://avrproject.ru/publ/3d_printer_sborka_chast_2/1-1-0-159

| |

| Просмотров: 32815 | Комментарии: 8 | Теги: | Рейтинг: 4.9/17 |

| Всего комментариев: 8 | |||||||

| |||||||

| Проекты [46] |

| Как подключить [32] |

| Инструменты [3] |

| Полезная информация [18] |

| Объявления [3] |