| Главная » Статьи » Проекты |

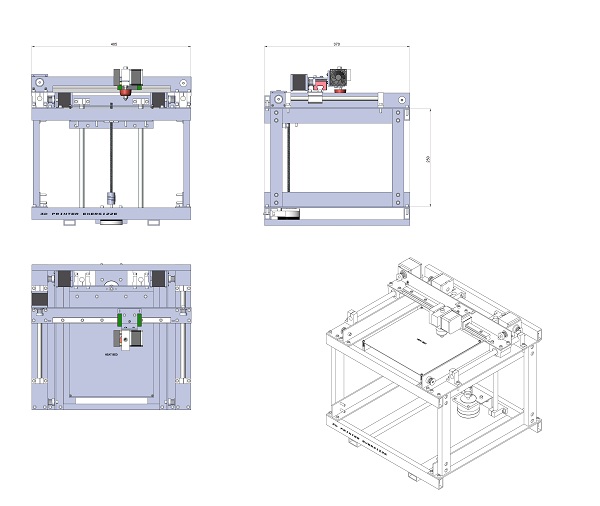

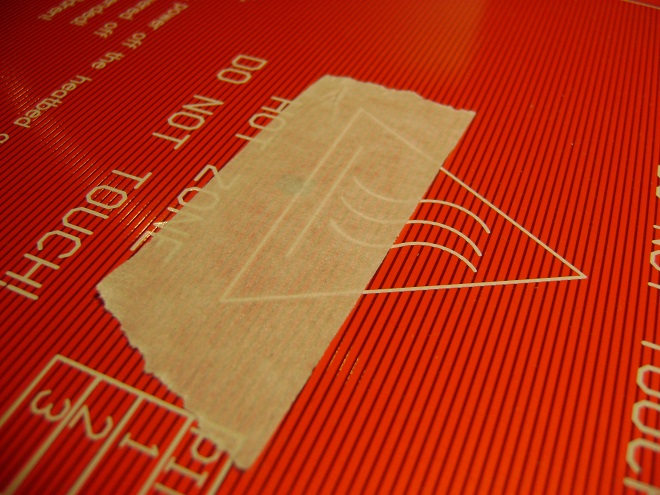

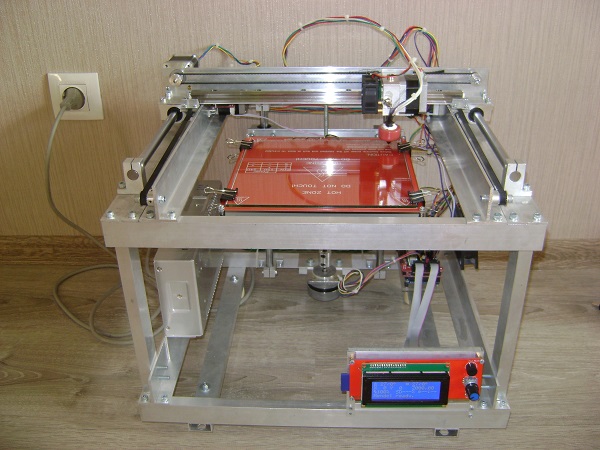

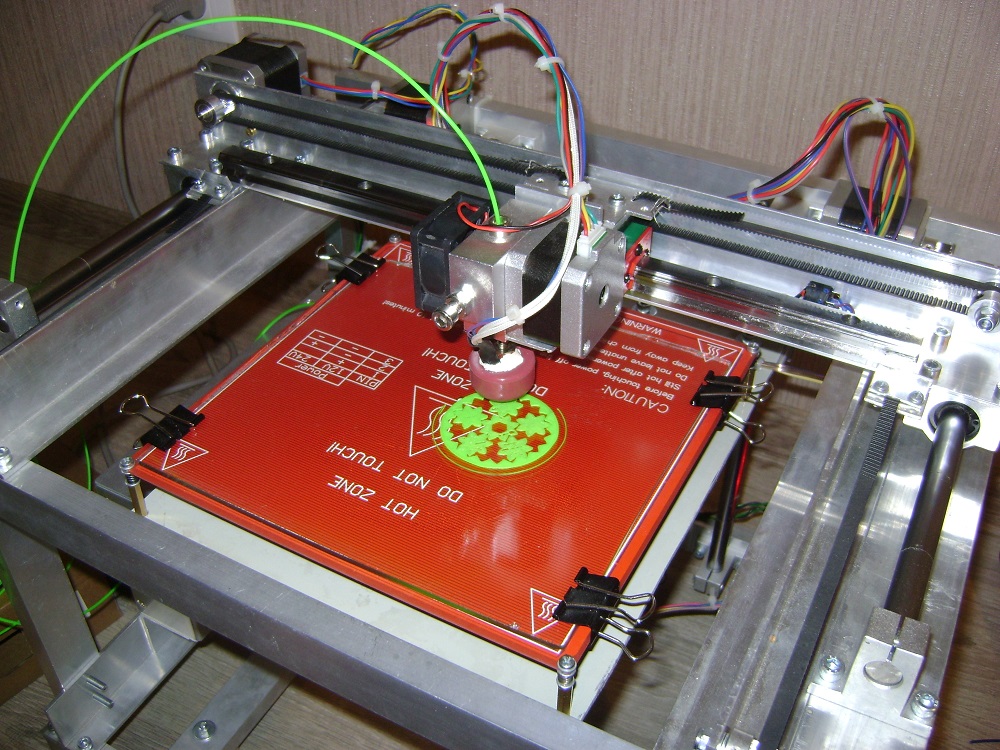

Закончил возится с механикой принтера, ну и плюс набросал все это дело в трехмерке. Поэтому каждый желающий, сможет скачать проект для того чтобы снять необходимые размеры. Ниже архив, с файлами сборки и деталировки в SolidWorks. Механика ничем не отличается от механики фрезерных станков, ну разве что жесткость конструкции не сравнима. А так, такой же трех-координатник. Поэтому кратенько пройдусь по тем вещам, которые и делают из этой механики 3D принтер. Нагревательный стол Столик на котором печатается модель должен обладать несколькими параметрами. Во-первых, он должен иметь хорошую адгезию, то есть на него должен прилипать пластик. Иначе, если модель не будет крепко держаться, печать не получится. Это удается осуществить путем нагрева поверхности (для ABS пластика до 100-110°C). Во-вторых, он должен быть идеально ровным. Для того чтобы первый слой, на котором будет держаться вся модель, лег ровно. Текстолит, который используют для нагрева, чаще всего имеет изгибы и поэтому поверх обычно кладут тонкое стекло. Но так как к стеклу, даже нагретому, пластик липнет хреново, приходится прибегать к различным ухищрениям. Чтобы увеличить прилипаемость стекло мажут пивом, сахарным сиропом, раствором ацетона с абс пластиком, лаком для волос и еще много чем :) Для измерения температуры нагрева будет использоваться NTC термистор, под него в центре стола уже имеется отверстие. С рабочей стороны отверстие временно заклеивается скотчем, датчик вставляется в отверстие и фиксируется теплопроводящим клеем

В качестве клея я использовал Radial, вот такой

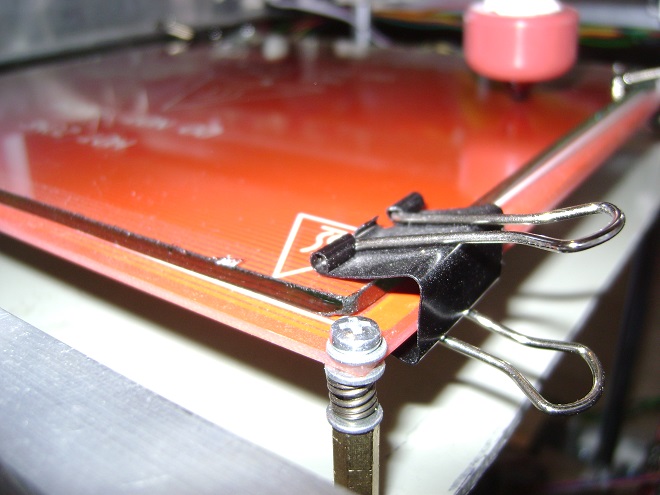

Для того чтобы столик быстрее нагревался, рекомендуется сделать внизу теплоизоляцию. У меня как раз после ремонта остался кусок пробкового покрытия. Его я и приклеил этим же клеем. Стекло удобно фиксировать канцелярскими зажимами.

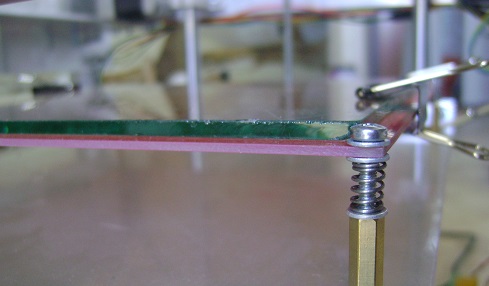

Как бы не была точно собрана вся конструкция, все равно появляются перекосы, особенно в конструкции где стол висит консолью. И поэтому чтобы компенсировать это, нужно предусмотреть возможность регулировки. Для этого на винты, крепящие столик к основанию оси Z надеваются пружины. Вот так

Пружины можно найти в автозапчастях, эти от какого-то карбюратора. Теперь, затягивая все 4 винта по очереди, можно отрегулировать столик относительно сопла с большой точностью.

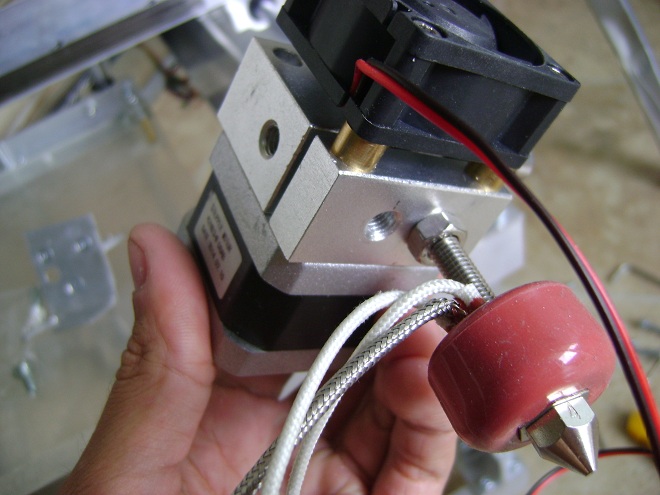

Печатающая головка Конструкций печатающих головок уже придумано много. Многие производители коммерческих принтеров стараются внести свое "ноу-хау" для того, чтобы улучшить характеристики печати. Такая же работа проводится и энтузиастами. Но по сути технология остается одинаковой - экструдер толкает филамент (пластиковую нить) в зону нагрева и пластик, расплавившись, выходит через тонкое сопло. В точности как в клеевом пистолете для термоклея. Главное чтобы зона нагрева (хот-энд) не передавала тепло выше, туда откуда идет подача пластика, иначе из-за подплавления может образовываться пробка при длительном простое и филамент попросту застревает - приходится разбирать конструкцию и чистить. Для борьбы с этим в конструкцию хот-энда добавляют различные теплоизоляторы и ребра охлаждения. В общем идут на всяческие ухищрения чтобы усложнить и сделать дороже:) Выбирая, что же использовать в качестве головы, взял первый же попавшийся в китайском магазине. Простая но полностью металлическая конструкция внушает доверие. Нагреватель хоть и без теплоизолятора, но достаточно далеко от подающей шестерни, плюс принудительный обдув. Думаю пробка образовываться не должна. В точности как у меня в продаже я больше не встречаю, поэтому экструдер можно к примеру взять такой Для крепления экструдера к каретке, снизу и на торце есть неглубокие отверстия с резьбой М6.

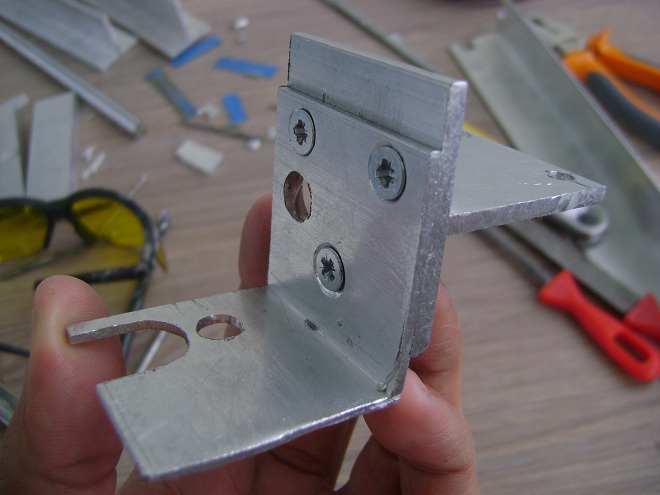

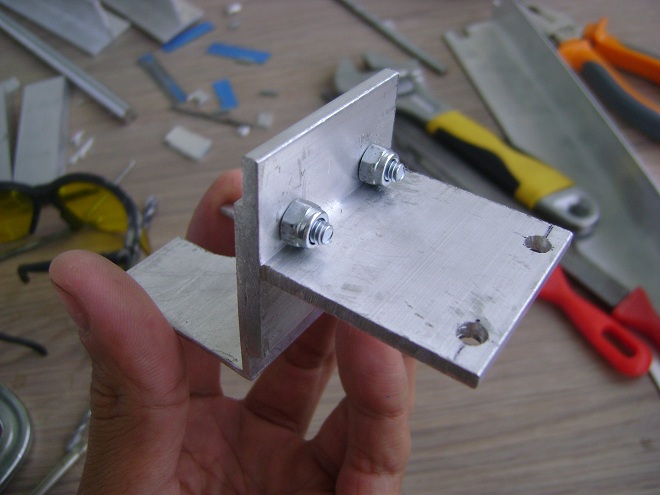

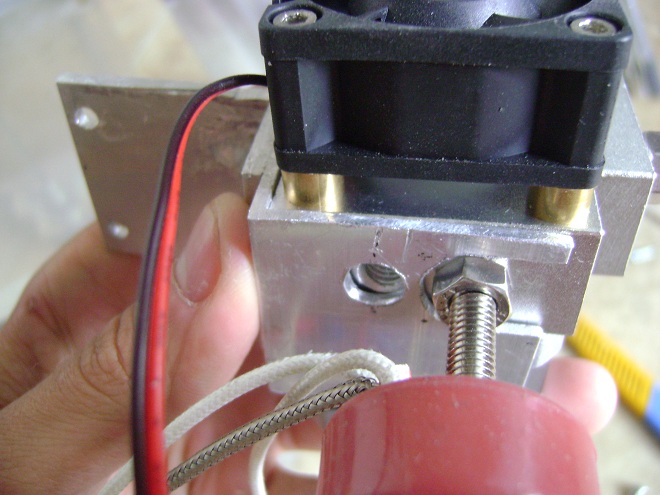

Поэтому была придумана вот такая конструкция из имеющихся обрезков профиля

После этого нужно было решить еще одну проблему - в качестве датчика в зоне нагрева здесь стоит термопара, с которыми плата RAMPS работать не умеет. Поэтому или паять/покупать усилитель термопары (минус 20$) и затем калибровать и вносить изменения в прошивку, или просто заменить термопару на терморезистор. Добраться до датчика оказалось не сложно: достаточно, слегка прокрутив, потянуть вниз силиконовую болвашку (та, что розовая). Затем снять фольгу и отклеить термоскотч. Термопара внутри оказалась очень странная - просто скрученные проволочки. Никакого спая нет, как полагается у нормальных термопар. Работала ли она вообще, вопрос открытый.

На место где была намотана термопара, приклеил терморезистор с помощью того же теплопроводного клея. После того как немного подсохло и датчик зафиксировался, приклеил силиконовую болвашку обратно.

Хот-энд после переделки

А вот кстати фото экструдера со снятым куллером, кому интересно глянуть внутренности. Подающая шестерня латунная, тянет пластик уверенно, без проскальзываний.

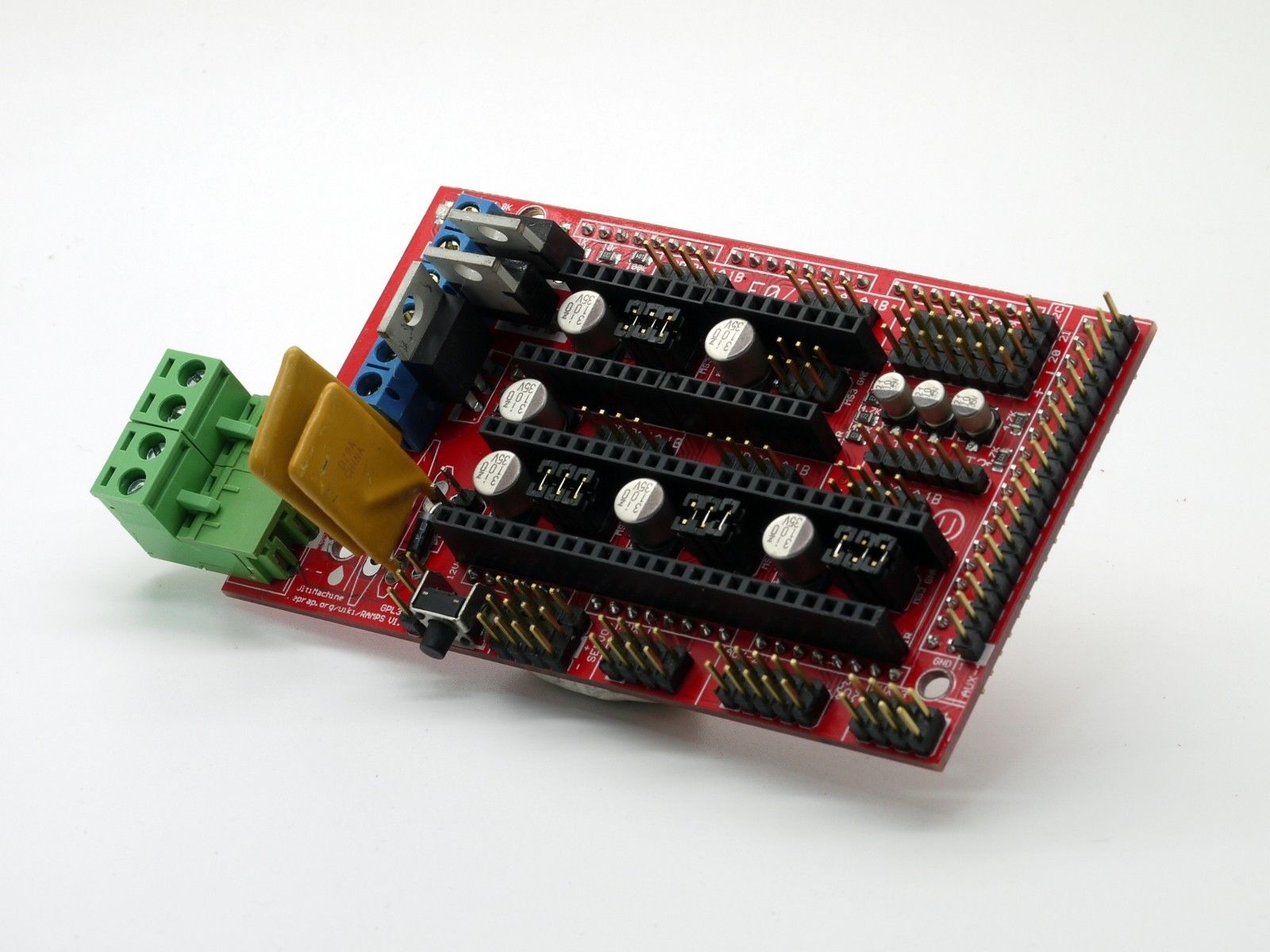

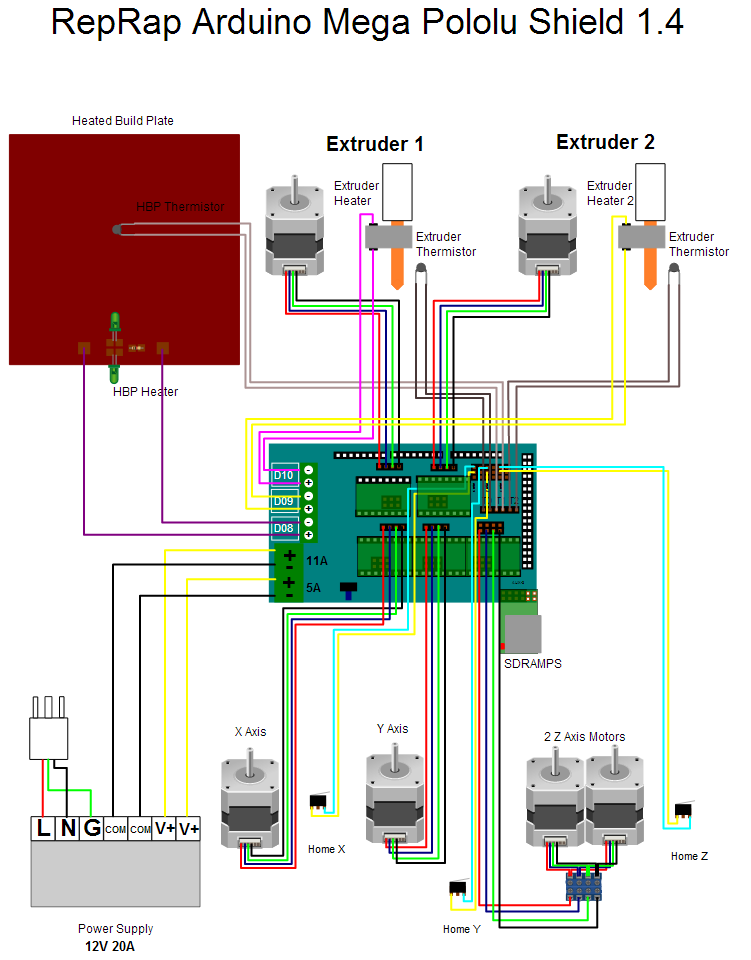

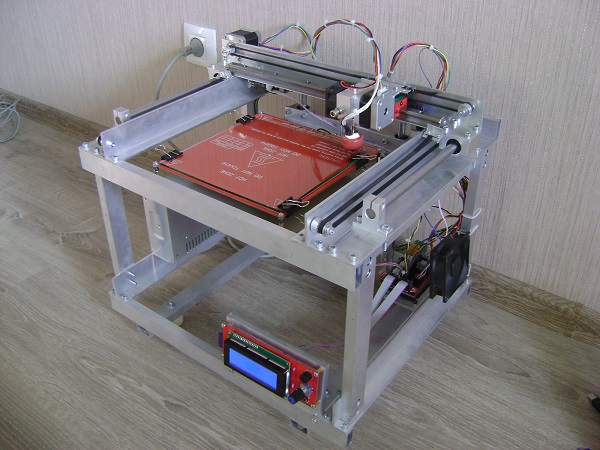

Контроллер Как я уже писал в первой части, в качестве контроллера я взял плату RAMPS версии 1.4 (последняя на данный момент). Это обычная ардуинка с ATMega2560, для которой развели шилд с разъемами для подключения драйвера двигателей, дисплея, карты памяти (SD/MMC) и еще кое-каких плюшек. На нем же стоят полевые транзисторы для управления сильноточными нагрузками - нагревателями хот-энда и стола.

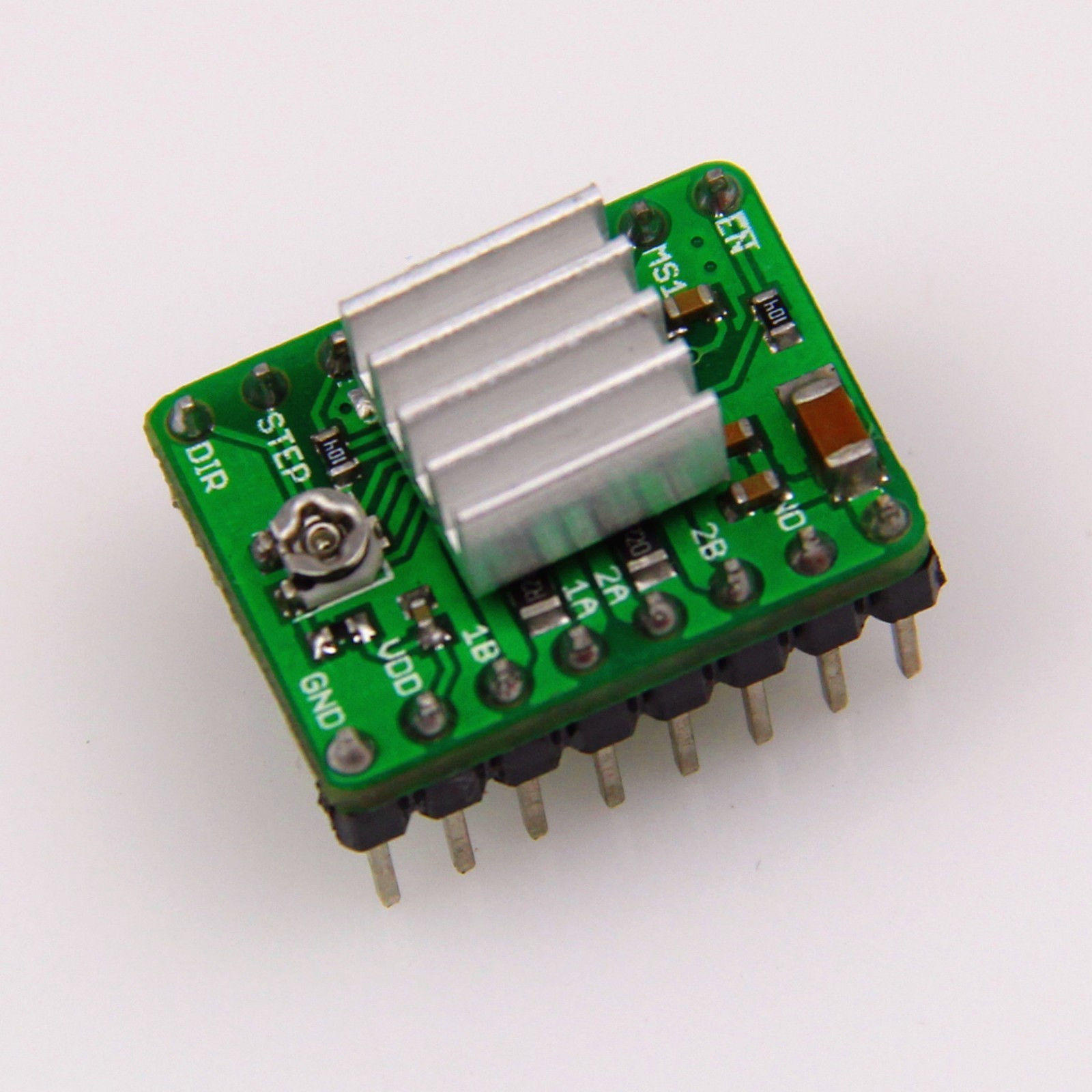

А вот такие модули подключаются к этому шилду

Это Step/Dir драйвер двигателя на микросхеме A4988. Тянет по току до 2 Ампер и умеет работать как в полношаговом (1:1), полушаговом (1:2), так и в микрошаговом режимах (1:4, 1:8 и 1:16). Режим работы выбирается перемычками, они уже есть на плате RAMPS. Приятней, да и полезней, работать в режиме деления шага на 16. Для этого режима все перемычки на плате должны быть замкнуты. Подробней можно прочитать здесь. Всего к шилду можно подключить 5 драйверов: три для осей (X, Y, Z) и два для экструдеров (E0, E1). У меня используется всего один экструдер, поэтому драйвер под второй не используется. Еще момент, если на одной из осей используется сразу два двигателя (у меня на ось Y стоят 2), то обмотки двигателя соединяются параллельно.

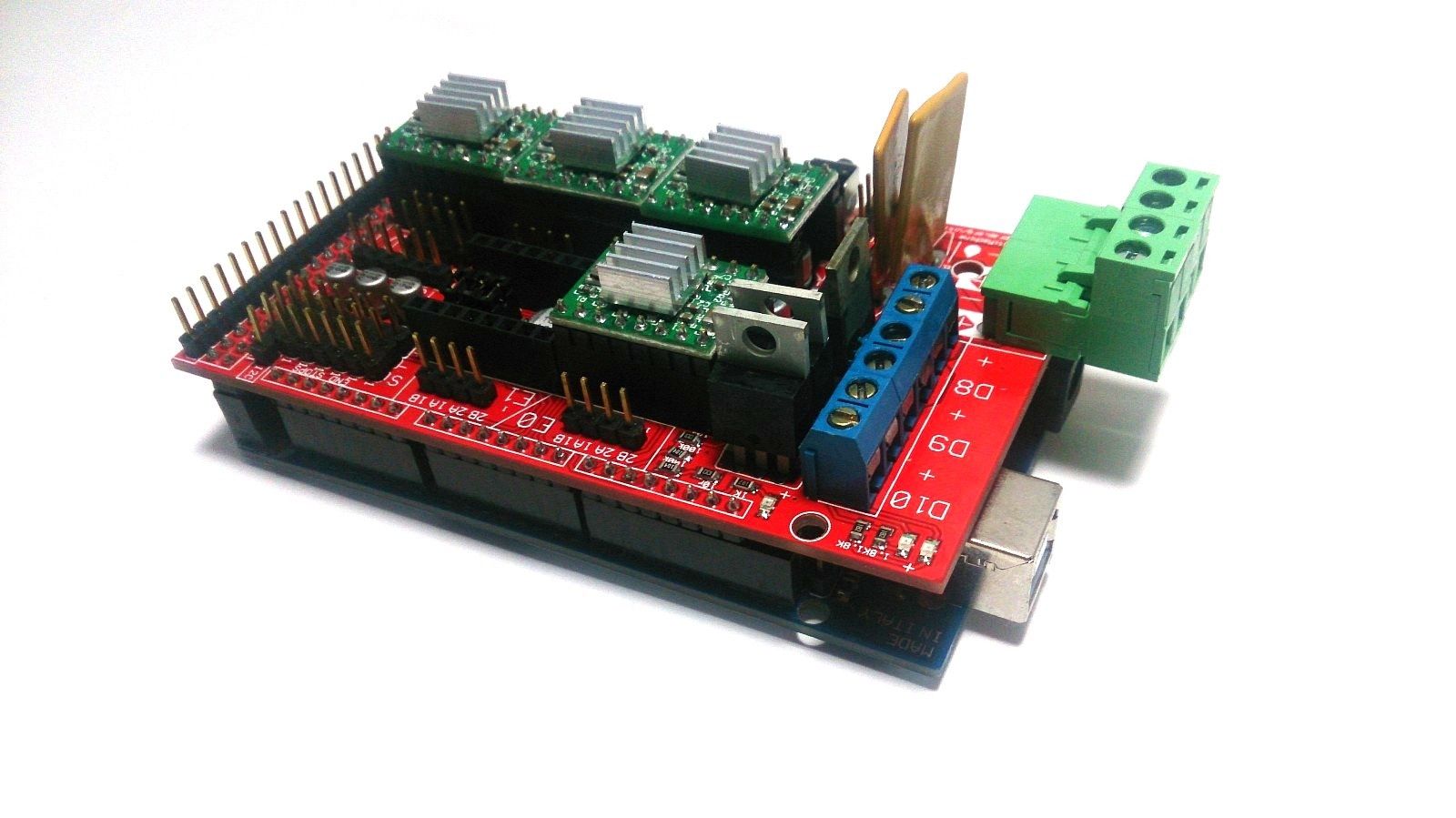

В собранном виде этот бутерброд из модулей будет выглядеть так

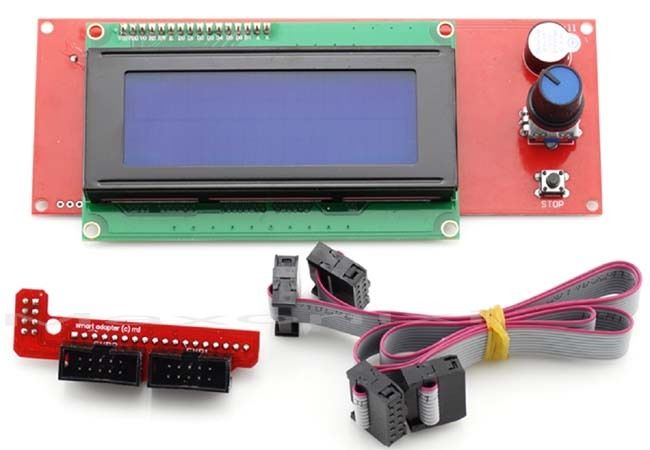

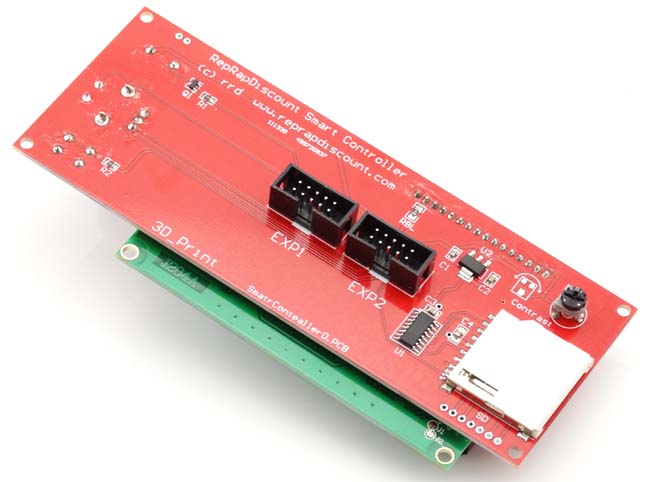

Большим плюсом такой конструкции является возможность быстро менять вышедшие из строя модули, особенно это касается драйвера двигателей, которые легко могут сгореть от перегрева. Из минусов - большое количество разъемных соединений, всегда есть вероятность плохого контакта. Плата под дисплей для RAMPS 1.4 совмещена с разъемом под карту памяти. На морде, помимо энкодера и динамика, есть кнопка STOP. Это кнопка аварийного останова, всегда можно быстро остановить любые действия принтера, такие как выезд из рабочей области или столкновения. В случае чего не придется ломится к розетке и выдергивать шнур питания.

Схема подключения обвеса к плате RAMPS 1.4

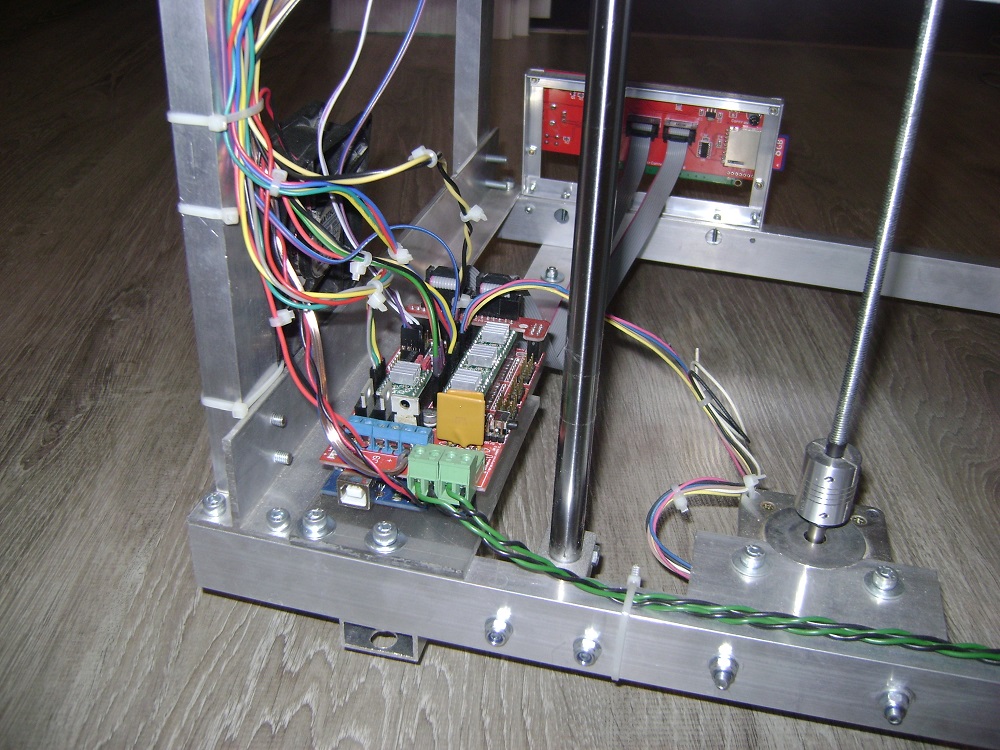

Плату контроллера я прикрутил вот так, может позже оформлю все в корпус, распечатанный на этом же принтере, а то лапша из проводов выглядит не благородно, да и пыль собирать будет.

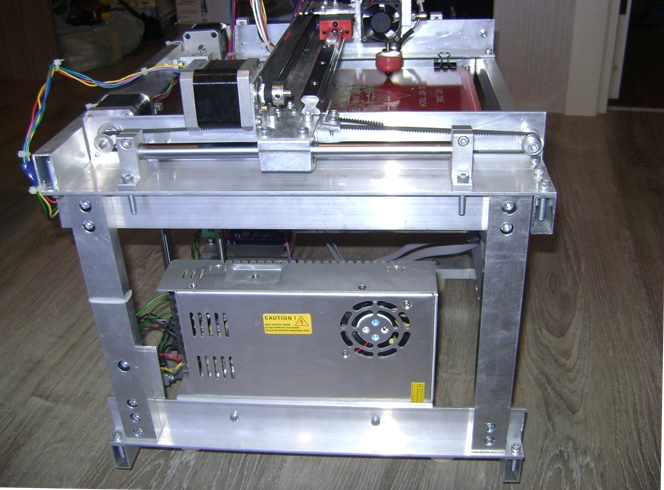

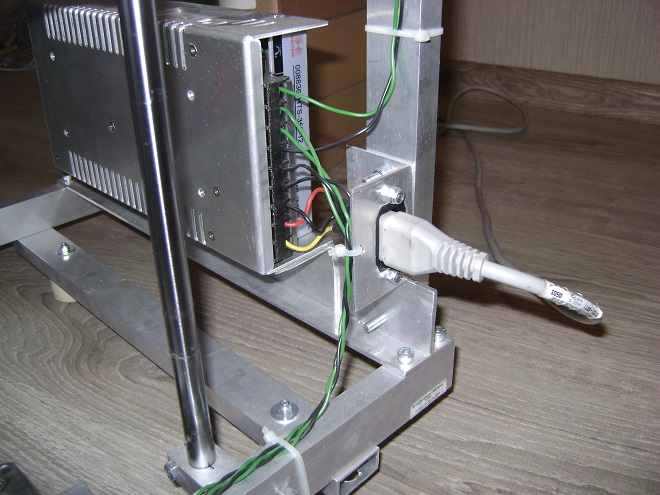

Питание Питать контроллер необходимо напряжением 12 вольт с током не менее 20 ампер, а лучше больше. Стол и нагреватель сопла кушают много. Для этого можно использовать блок питания от ПК. У меня это БП для питания светодиодных лент, 12в/30а. Нашел в вольтмастере за 1200 руб.

Прошивка Пока шла сборка механики параллельно разбирался с программой для контроллера. Остановился на прошивке Marlin (как и 99% всех юзеров 3d принтеров:)). Это опенсорс, поэтому есть возможность вносить в прошивку любые изменения. Последнюю версию всегда можно скачать со странички автора на гитхабе отсюда. Правится и компилируется, как не трудно догадаться, в среде ардуины. Желательно и даже рекомендуется компилировать версией Arduino 0023, в новых версиях, говорят компилируется с ошибками. Прошивается плата оттуда же, ну это и так, я думаю, всем здесь собравшимся понятно:) Прошивке и ее настройке можно посвятить отдельную статью, там много всевозможных параметров. Информации в сети хватает. А, к примеру, такие настройки как число шагов на миллиметр перемещения для осей, температуры нагрева и ускорения можно настроить вручную через меню контроллера, все эти параметры сохраняются в eeprom. Прошивка Marlin под мой принтер Вообще, тема домашней 3d печати очень обширна, поэтому задумался о том, чтобы завести отдельную площадку для этого. Посмотрим. Многое осталось за кадром, но если возникнут конкретные вопросы задавайте в комментариях, постараюсь ответить.

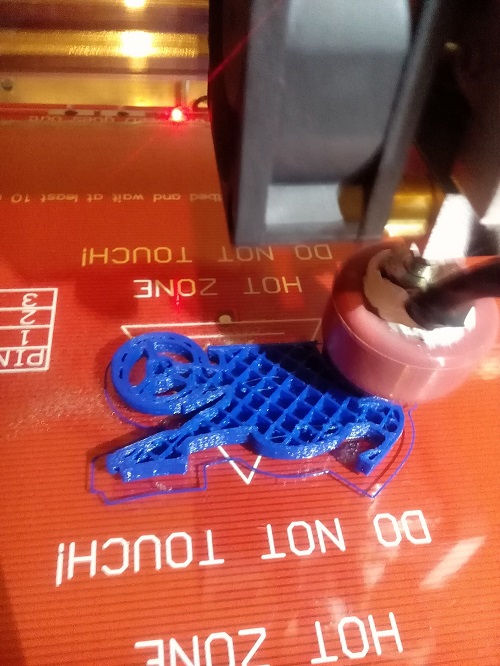

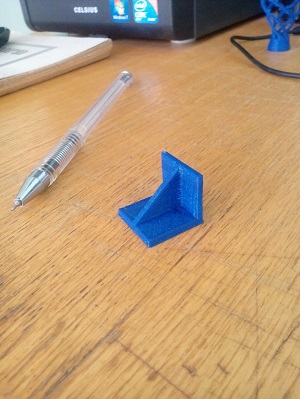

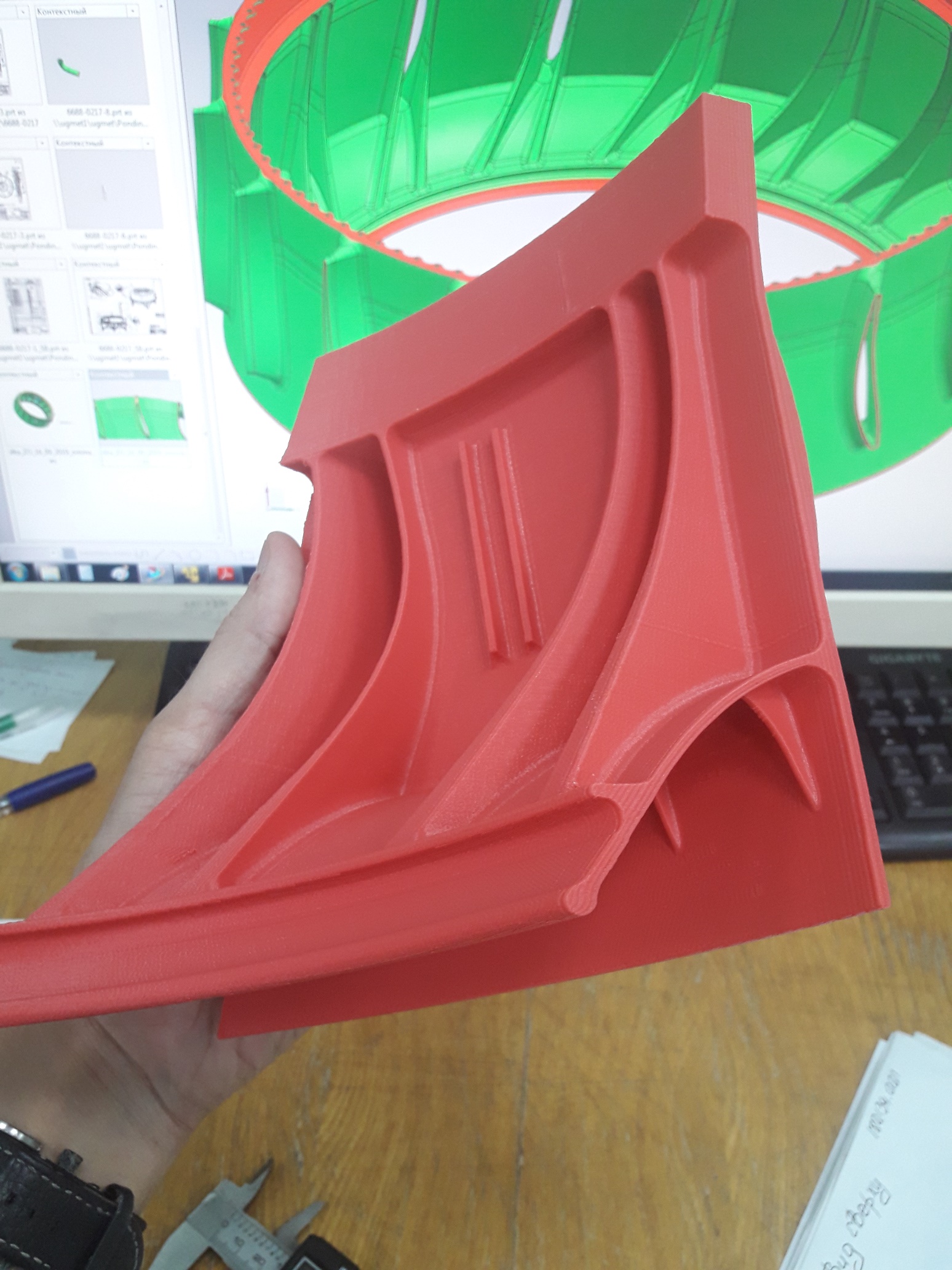

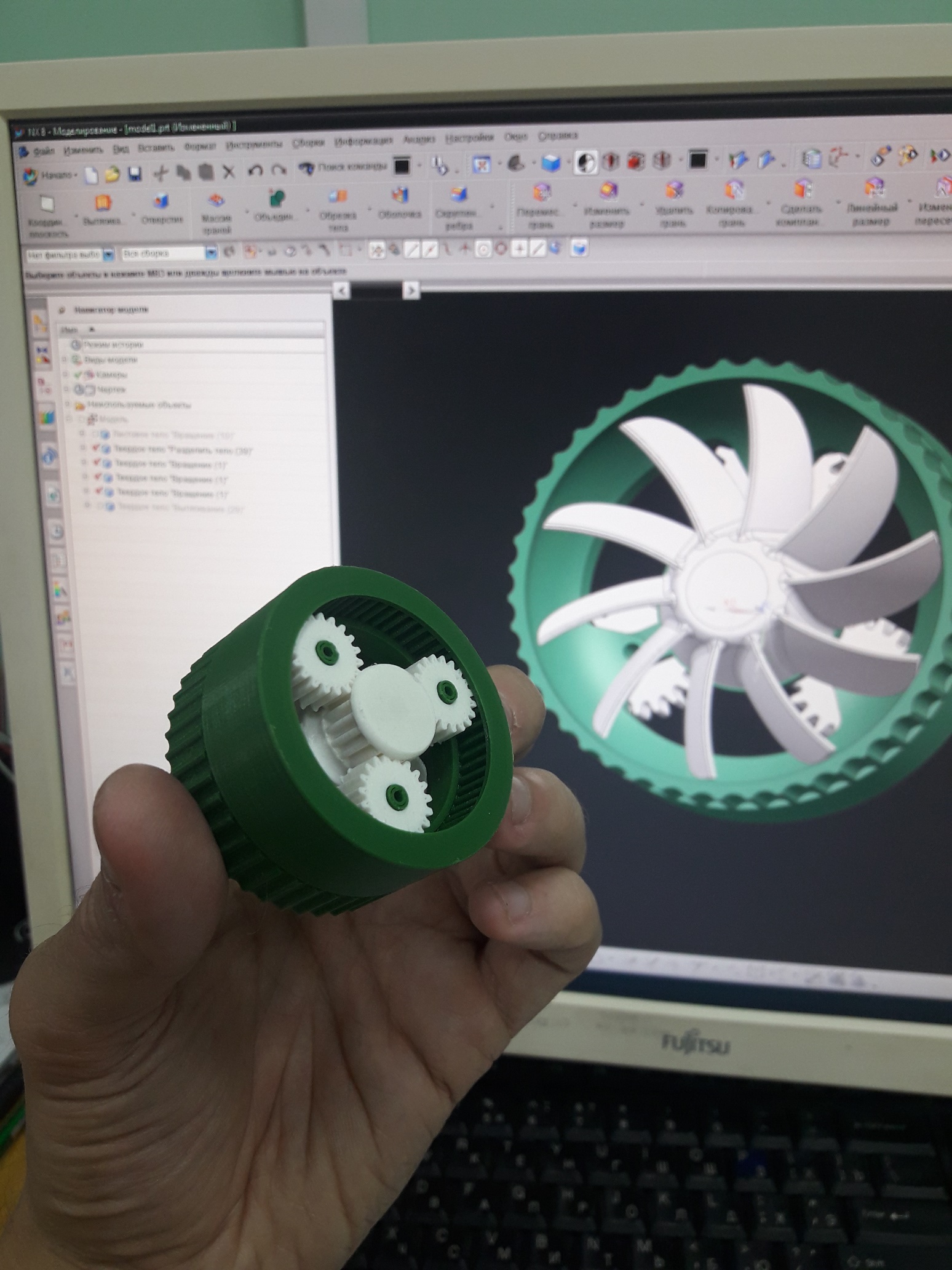

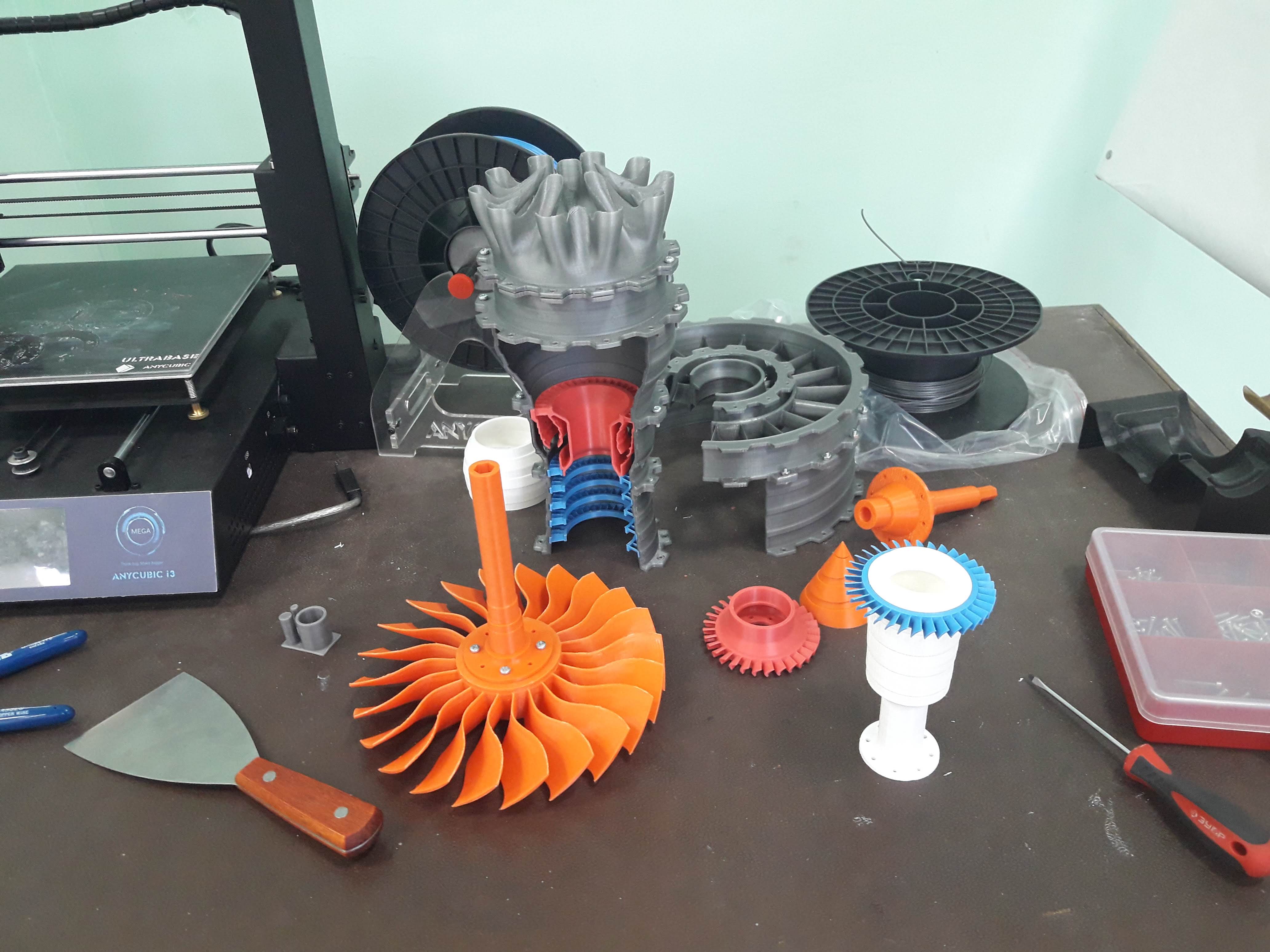

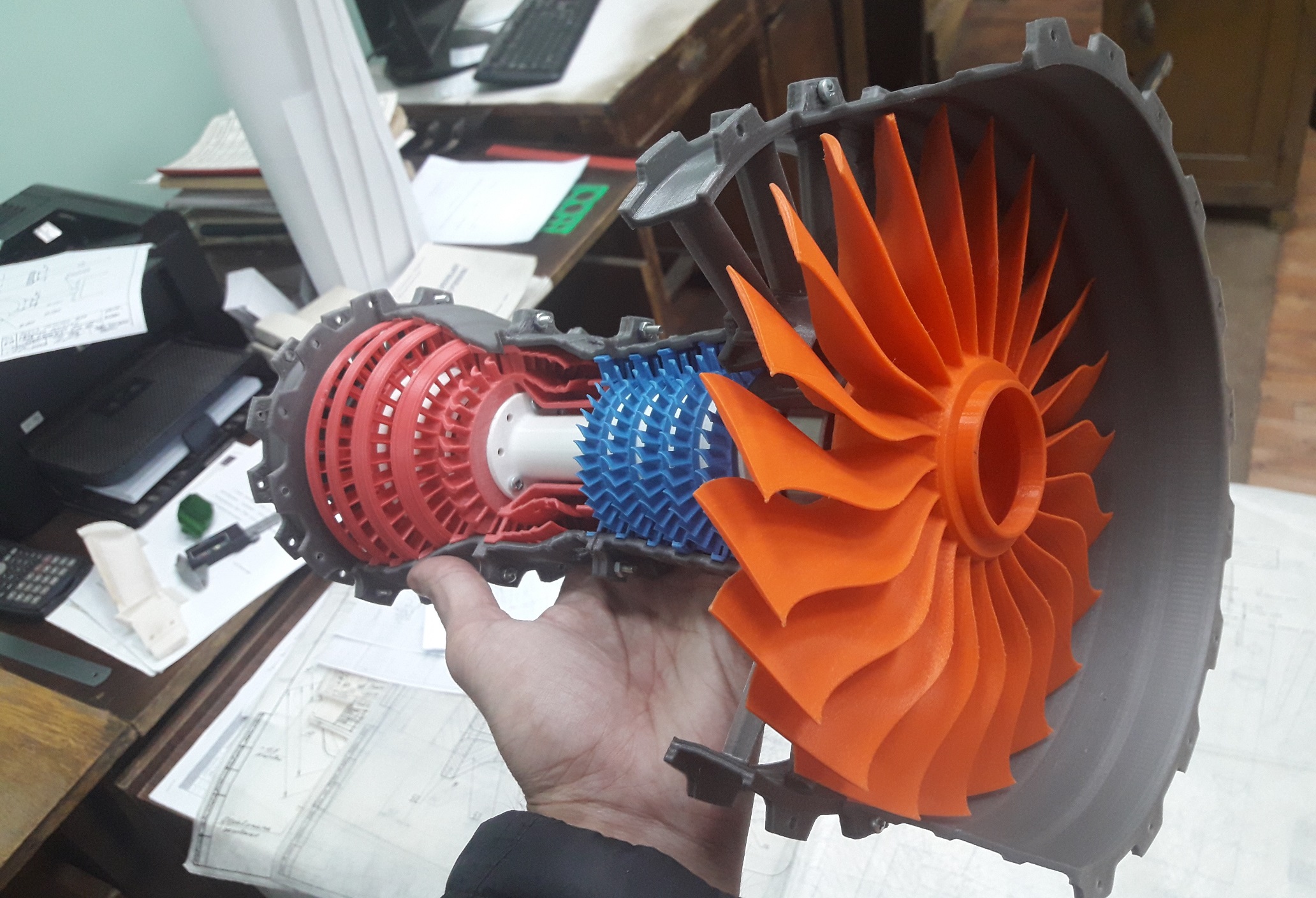

В процессе печати и некоторые напечатанные модели...

UPD По прошествии двух лет после сборки своего самодельного, решил обзавестись вторым принтером. Выбор пал на Anycubic I3 Mega. Этот принтер собран на жесткой металлической раме, которая позволяет получать потрясающий результат печати. За годы владения им (с лета 2017 года) я отпечатал на нем пару десятков килограмм пластика и никаких проблем не возникло, во многом это заслуга стальной цельносварной конструкции рамы, и ломаться там по большому счету нечему. Поэтому с уверенностью могу рекомендовать его тем кто захочет приобрести себе недорогой и качественный принтер.

| |

| Просмотров: 56691 | Комментарии: 84 | Теги: | Рейтинг: 4.9/16 |

| Всего комментариев: 84 | 1 2 3 » | ||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

| 1-30 31-60 61-84 | |||||||||||||||||||||||||||||

| Проекты [46] |

| Как подключить [32] |

| Инструменты [3] |

| Полезная информация [18] |

| Объявления [3] |